Contenidos en este artículo

La historia detrás de la seguridad microbiológica

Nos remontamos a finales de 1600 cuando Anton van Leeuwenhoek, conocido como el padre de la microbiología observó microorganismos en el agua, en ese momento les daría el nombre de animáculos pero a día de hoy se les conoce como protozoos y bacterias. Para el año 1800 el tambien microbiologo Lazaro Spallanzani determino que estos animáculos eran transportados y diseminados por el aire, a diferencia de de Leeuwenhoek, Spallazani defendió la idea de que los microorganismos no se generaban de manera espontánea y que a su vez elementos como la piel podían generar elementos contaminantes en el aire.

Para finales de 1800, principios de 1900 Pasteur, Koch, Lister y otros concluyeron que una gran cantidad de enfermedades tenían origen microbiano, de hecho para el siglo XIX las muertes por enfermedades respiratorias con origen microbiológico o bacteriano eran las más comunes, esto fue lo que en un principio motivo por ejemplo a Pasteur y Koch a desarrollar procesos como la pasteurización, mediante el cual se eliminan las bacterias patógenas por medio de la aplicación de calor. En ese mismo siglo se dio otro avance por parte de Willis Haviland Carrier fue el inventor del primer aparato de aire acondicionado, su primera máquina se ideó para el enfriamiento y control de la humedad del aire, mencionamos esto como parte del origen del acondicionamiento del aire relacionado con los sistemas HVAC.

¿Cuál es entonces el papel de los sistemas HVAC en la industria farmacéutica?

Los sistemas HVAC son una herramienta crítica en la industria regulada, pues hacen parte de las denominadas salas limpias, espacios donde se requieren bajos niveles de contaminación estas salas deben contar con parámetros ambientales estrictamente controlados tales como: partículas en aire, temperatura, humedad, flujo de aire, presión interior del aire, iluminación y es por eso que se pregunta ¿Cuál es entonces el papel de los sistemas HVAC en la industria farmacéutica específicamente?

HVAC significa en sus siglas H(heating, calefacción), V (Ventilating, ventilación) AC (air conditioned, aire acondicionado) es entonces el sistema por el cual se controlan aquellos riesgos relacionados con la calidad del aire, y es que al trabajar al interior de una sala limpia son varias las fuentes de contaminación como:

- Personal: Piel, Cosméticos, fluidos corporales, fibras, cabello

- Equipos: Fricción o desgaste, lubricantes, vibración, material

- Procesos: Partículas del proceso, Microorganismos, Sustancias de Limpieza, gases, líquidos y sólidos.

- Productos: Particulas, material, gases, líquidos, sólidos

La integridad del ambiente de un cuarto limpio está creada por la diferencia de presión en relación con las áreas adyacentes a través de los sistemas de HVAC. Los requerimientos de los sistemas HVAC incluyen: El suministro de un flujo de aire con un volumen y una limpieza suficiente para mantener el nivel de limpieza de la Sala Limpia, La introducción de aire de una manera en la que se eviten las áreas de estancamiento donde las partículas puedan acumularse tambien se requiere de el filtrado del aire exterior y del que se recircula a través de filtros de aire de alta eficiencia para partículas HEPA (High Efficiency Particulate Arrestance) Acondicionar el aire para que cumpla con los requerimientos de temperatura y humedad de la Sala Limpia, es necesario asegurar el suficiente aire acondicionado de reemplazo para mantener la presión positiva especificada.

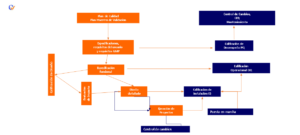

Requerimientos de usuario (URS)

Los requerimientos de usuario están relacionados con los requerimientos regulatorios pues son los elementos que se deben cumplir desde cada área para el correcto funcionamiento tanto de las salas limpias, como de los sistemas HVAC y equipos críticos relacionados con la calidad del aire, esto lo hacemos desde varias calificaciones comprendidas como (IQ, OQ, PQ)

IQ Calificación de la instalación (Installation qualification)

Comprende una descripción de los componentes del sistema de HVAC: UTA, distribución ductos, ubicación de inyecciones, retornos y filtros HEPA terminales, una comprobación de la integridad y niveles de saturación, así como las calibraciones asociadas.

OQ Calificación de operación (Operational qualification)

Esta calificación reúne aspectos técnicos y de capacitación del personal responsable. Entre los aspectos a inspeccionar se encuentran: Patrón flujo del aire, conteo de partículas, monitoreo de partículas microbiológicas y de % aire fresco.

PQ Calificación de desempeño (Performance qualification)

Evalúa condiciones de gran relevancia en los procesos, tales como: conteo partículas no viables en actividad: clasificación de áreas, y monitoreo microbiológico ambiental en actividad.

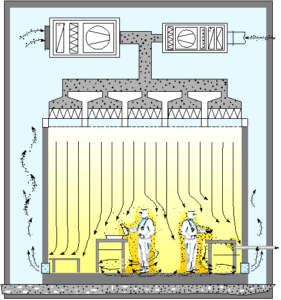

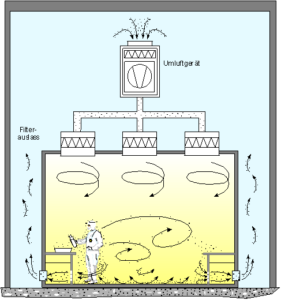

TIPOS DE FLUJOS DE AIRE

En las salas limpias existen el aire se maneja mediante flujos de aire, como mencionamos anteriormente se consigue mediante los sistemas HVAC utilizando los filtros HEPA o ULPA de esta forma se tiene dos tipos de flujos:

Flujo turbulento: Líneas de flujos de aire van en todas las direcciones, con velocidades diferentes y generan movimientos no uniformes del aire, este tipo de flujos es utilizado comúnmente para diluir la contaminación en sistemas de ventilación convencionales.

Flujo laminar: Líneas de flujos son paralelas y tiene una velocidad uniforme de esta forma generan una “masa” de aire que se mueve en una dirección arrastrando fuera la contaminación.

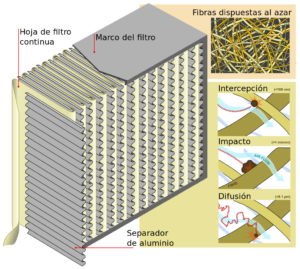

FILTRADO DEL AIRE

Se recomienda una ventilación eficaz y niveles adecuados de filtración en pautas básicas de BPM de esta forma los fabricantes deben seleccionar de forma cuidadosa qué tipo de filtros van a utilizar para garantizar la protección completa ante la entrada de agentes contaminantes, En algunos casos se utilizan sistemas de recirculación del aire o se fabrican diferentes productos en la misma instalación al tiempo, para evitar la contaminación cruzada en estos casos debe hacerse un control apropiado para garantizar la seguridad del aire.

Se deben determinar y especificar los filtros seleccionados para la filtración de aire. Cuando un fabricante elige instalar filtros HEPA para lograr el grado de filtración del aire, estos filtros pueden colocarse en la UTA (UMA), o pueden instalar terminalmente cerca de la rejilla de suministro.

El filtrado de aire se trabaja en diferentes niveles según los requerimientos en el caso de el nivel 1 se utilizan solo filtros primarios, para el nivel 2 es decir áreas protegidas que funcionan al 100% con aire exterior, se requiere un filtro primario más filtros secundarios (por ejemplo, EN 779 G4 más filtros F8 o F9) en el caso del nivel 3 como una planta de producción que funciona con recirculación más ambiente aire, donde exista potencial de contaminación cruzada: se requiere un filtro primario más filtros secundarios y terciarios (p. ej., EN 779 G4 más F8 más filtros EN 1822 H13; para sistema de aire fresco completo, sin recirculación, filtros G4 y F8 o F9 son aceptables)

Las normativas relacionadas al filtrado de aire son:

- ASHRAE 52. (1,2) 1992/96. Métodos de prueba para elementos utilizados en la filtración de aire.

- EUROVENT 4/9:1992, 4/10:1996: Métodos de prueba para filtros de aire.

- EN 779:1993 Y EN 1822: Especificaciones para filtros de partículas en sistemas de ventilación (EN 779 (G y F) & EN 1822 (H y U))

- IEST: Institute of Environmental Sciences and Technology. Conjunto de Normas sobre pruebas en fábricas, y en terreno de Filtros Absolutos y otros

Soluciones Cercal: Certificación de sistemas HVAC

La pregunta ¿Cuál es el papel de los sistemas HVAC en la industria farmacéutica? debería estar resuelta en este punto, por eso te invitamos a que accedas a la certificación de sistemas HVAC asegura el filtrado de aire que ingresa en las áreas, de igual forma la recolección y extracción de polvos que garantiza el flujo de aire. Además, evita el crecimiento de hongos, levaduras o bacterias dentro de los ductos del equipo de aire, protegiendo el área de posibles contaminantes.

Nuestro servicio de certificación de sistemas HVAC aplica para diferentes industrias, como consultores expertos, nuestra meta es ayudarte a mejorar la calidad del aire por tener menos cantidad de CO2, resguardar la salud de tu personal, potenciar el rendimiento laboral y garantizar un mejor desempeño de tus equipos. Contamos con profesionales expertos en inspecciones y certificaciones de tus equipos, salas limpias y gabinetes de seguridad asegurando una asesoría continúa en soluciones y cumplimiento de procesos aplicado a las normas y estándares nacionales e internacionales

La certificación de sistemas HVAC de Cercal asegura que se cumplan las condiciones óptimas para mejorar el desempeño de tus equipos de aire tal como lo establecen los lineamientos estandarizados de tu industria. ¿Buscas certificar tus equipos críticos para garantizar la calidad de tus productos? Somos tu mejor opción.

One thought on “¿Cuál es el papel de los sistemas HVAC en la industria farmacéutica?”